对企业来说,上了云平台系统,就要面对四个“新”:新习惯、新数据、新流程、新情况。“上云”是企业发展工业互联网的前提,疫情之下,工业互联网平台跨行业跨地域的数据互联互通能力,令制造业企业对“上云”的需求更为迫切。让二次供水控制箱制造业企业进一步认识到工业互联网平台对复工复产、提质增效的意义,在新基建的政策推进下,工业互联网的赛道也引来了更多关注。

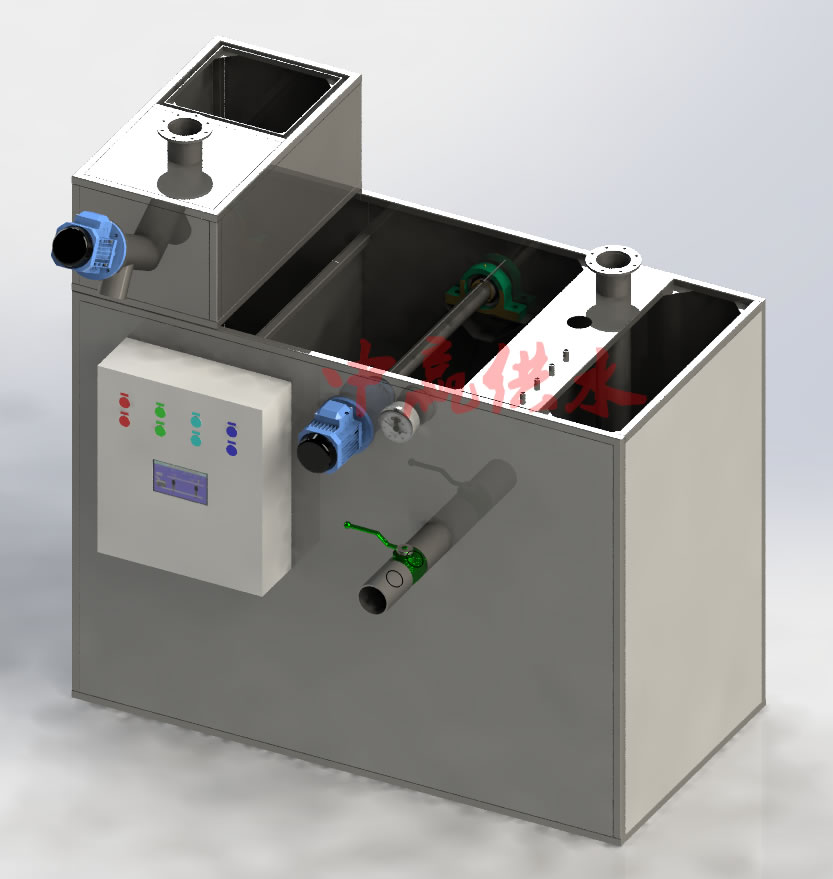

二次供水控制箱企业要加快打造人机物全面互联的工业互联网,大幅提升工业互联网平台设备链接和二次供水控制箱产业赋能能力。

在这条“火热”的赛道上,工业互联网平台、二次供水控制箱制造企业各自都有着怎样的“前史”,又面对着怎样的未来?

群雄逐鹿

二次供水控制箱企业推进数字化建设一定要做好顶层架构设计。因为数字化不是对二次供水控制箱企业进行信息化改造,而是对原有模式的颠覆和重构。重构就好比是建一座房子,没有合理的顶层架构设计,即便花钱再多,也盖不出一座好房子。具体到工业互联网领域,工业互联网平台的打造,也非一日之功。

“相比于传统的工业运营技术和信息化技术,工业互联网平台的复杂程度更高,部署和运营难度更大,其建设过程中需要持续的技术、资金、人员投入,商业应用和创业推广中也面临着基础薄弱、场景复杂、成效缓慢等众多挑战,将是一项长期、艰巨、复杂的系统工程,当前尚处在发展初期。”

与消费互联网相比,工业互联网的个性化需求更为强烈,因此,对于跨行业、跨领域的工业互联网平台而言,如何兼顾行业的垂直精准度和平台的横向包容度,考校着各个平台的功底。

在这个问题上,由带有制造基因的二次供水控制箱企业打造工业互联网平台,在本行业的积累上固然具备优势,但同行之间能否真正实现经验分享,尚未在行业内达成共识;同时,不具备制造业经验的平台,又能否打通行业壁垒,实现对二次供水控制箱制造企业的精准赋能,也需要一个个具体的案例来验证。

从零起步

工业互联网在二次供水控制箱制造企业内的步步推进、落地生花,既与平台的发力相关,更离不开企业内生需求的激发。对于二次供水控制箱制造企业而言,要想实现智能制造,首先要在信息化、自动化上进行探索。

二次供水控制箱自动化、物流自动化陆续带来了收益,而设备与设备之间数据联动的需求,以及产业链、供应链协同互联的需要,又为进一步的工业互联提供了内在动力。智能物流、智慧物联、产业链协同、移动管理、实时追溯在二次供水控制箱工厂内实施以来,在产量增加了22%的前提下,人员减少了31%。

全面变革

工业互联网平台对制造企业的赋能,既是一次技术变革,也带来了制造企业管理方式、生产流程的调整。

对二次供水控制箱企业来说,上了云系统,就要面对四个“新”:新习惯、新数据、新流程、新情况。平台把企业内部的人、机器和数据都连接起来了,企业上下游的供应商、服务商的关系也在协同中发生着变化,那么企业的管理方式、员工的工作状态、日常采集的数据体量自然都要跟着变化。

随着工业互联网平台全面接轨移动应用,二次供水控制箱企业管理人员可以通过移动应用实时查看物流、产线、质量等信息,同时还可以利用移动应用与关键岗位人员、供应商等进行沟通协作,在“解放”了管理人员的同时,也提高了管理的精准度。

云平台之所以能够对诸多企业进行实际支援,也源于多年来企业在平台上的汇聚。平台与企业之间的关系,从来不是单向的赋能。疫情暴发以来,工业互联网平台的实力和功用日益显现,新基建的推进,也让工业互联网领域出现了更多新入局者。